Painevalutuotteiden viimeistelymenetelmät

Painevalutuotteiden ja -komponenttien viimeistely on tärkeä osa niiden tuotantoprosessia. Viimeistelyvaiheilla vaikutetaan tuotteen toiminnalliseen ja visuaaliseen laatuun.

Miksi valita Ouneva Group?

Tarjoamme Ouneva Groupissa monipuolisen kirjon erilaisia viimeistelymenetelmiä. Yritysryhmämme laaja teknologiavalikoima mahdollistaa sen, että kaikki nämä menetelmät voidaan tarjota asiakkaillemme talon sisältä. Asiakkaalle tämä tarkoittaa kilpailukykyistä toimintaa ja pienempiä riskejä toimitusketjuun liittyen. Asiantuntijamme ovat myös hyvin perillä siitä, mitä muissa tehtaissa tapahtuu, jolloin voimme taata asiantuntevan ja ratkaisukeskeisen palvelun. Painevalutuotteiden valmistuksesta kokemusta meillä on yli 30 vuotta.

Miksi viimeistellä? Eikös se tarkoita vain lisäkustannuksia?

Painevalukappaleiden valmistuksessa viimeistelyvaihe on lähes poikkeuksetta pakollinen. Painevalukappaleiden valuprosessiin liittyen tuotteisiin jää usein jonkinlaisia jälkiä ja pursetta, esimerkiksi muotin valuporttien, ulostyöntötappien ja ilmanpoistokanavien kohdalle. Tuote- ja muottisuunnittelussa pyritään aina vähentämään tarpeettomat reiät ja aukot minimiin, jolloin syntyy vähemmän pursetta. Purseet joudutaan siistimään jälkikäsittelyssä, joten tuotesuunnitteluvaihe on tärkeä vaihe jälkikäsittelytarpeiden vähentämisessä.

Jos kappaletta halutaan pintakäsitellä vaikkapa pulverimaalaamalla, tulee sen pinta ensin valmistella maalauskuntoon. Lähtökohtaisesti suurin osa painevalukappaleista maalataan aina, jolla vältetään alumiinin oksidoituminen, joka taas johtaa pinnan visuaalisen laadun heikkenemiseen. Materiaaliseosvalinnoilla voidaan vähentää maalaamisen tarvetta ja tuotteen käyttöympäristö tulee huomioida myös maalauksen tarvetta arvioidessa. Ennen maalausta painevalukappale useimmiten käytetään sinkopuhalluksessa tai täryhionnassa. Lisää tietoa yksittäisistä menetelmistä löydät artikkelin lopusta.

Painevalukappaleen viimeistely on niin sanottu ”pakollinen paha”, mutta huolellisella tuote- ja muottisuunnittelulla sen tarvetta sekä siihen liittyviä kustannuksia voidaan vähentää. Tuotteen viimeistelytarpeet määritellään myös tuotteen käyttöympäristön mukaan. Esimerkiksi tuote, jonka tulee olla visuaalisesti korkealaatuinen, mutta on täysin sisäkäytössä, viimeistellään eri tavalla kuin tuote, joka tulee käyttöön haastaviin olosuhteisiin. Tuotteen toiminnalliset vaatimukset vaikuttavat myös viimeistelyvaiheeseen.

Mistä kustannukset koostuvat ja miten niitä hallitaan?

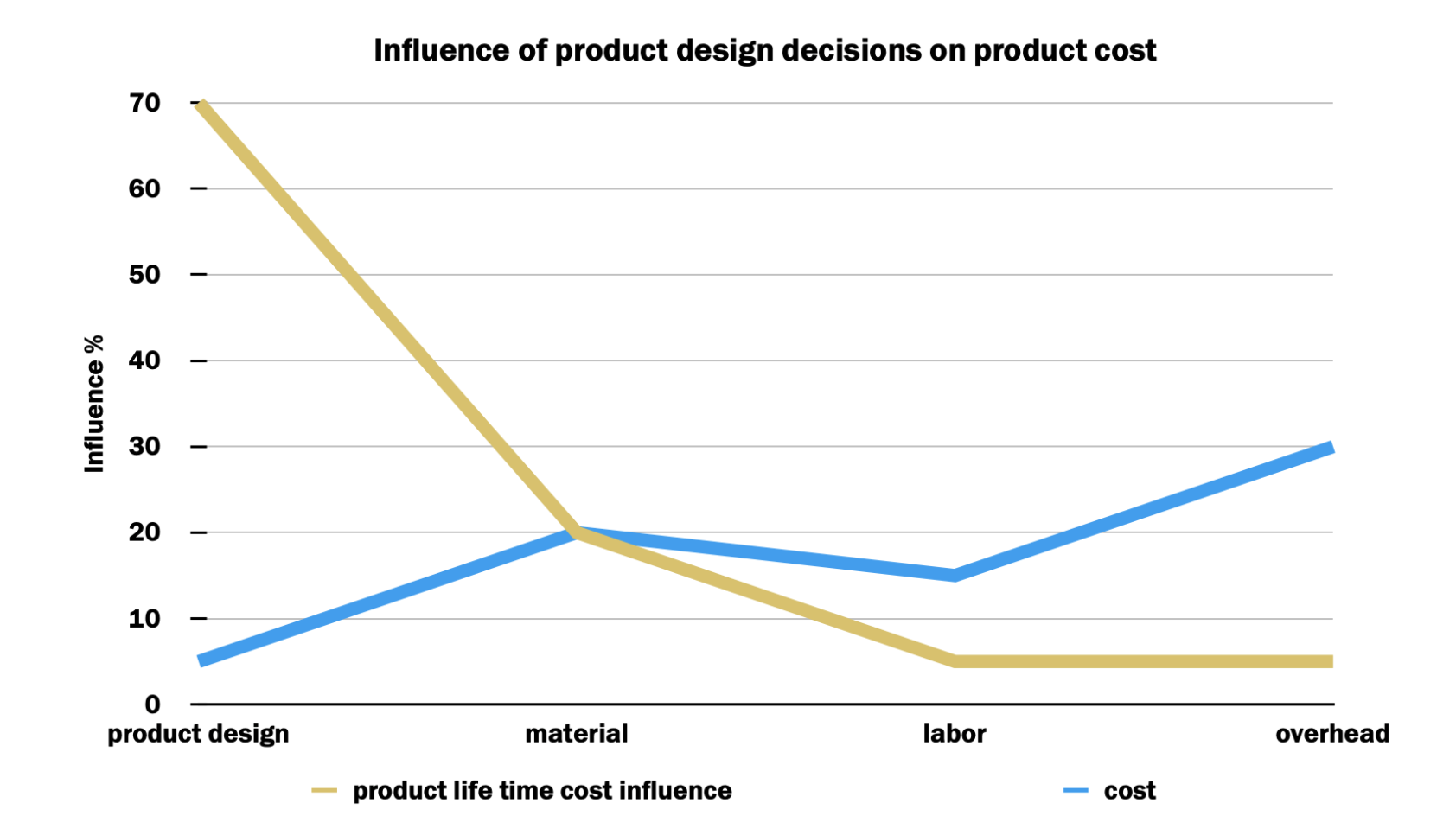

Kappaleen viimeistely- ja jatkojalostustarvetta voidaan vähentää jo tuotteen ja muotin suunnitteluvaiheessa. Hyvä tuotesuunnittelija ottaa huomioon erilaiset muottiin liittyvät asiat myös jatkojalostuksen kannalta. Esimerkiksi valuporttien piilottaminen tuotteen sellaisille pinnoille, jotka eivät ole toiminnallisia tai visuaalisia vähentää viimeistelyn tarvetta. Design-vaiheen päätökset vaikuttavat siis tuotteen kokonaiskustannuksiin myös jälkikäsittelyn osalta! DFM-osaamista Ouneva Groupista löytyy reilusti, joten jos sinulla on kysymyksiä aiheesta, voit olla meihin yhteydessä.

Vakuumivalusta puhuimme aikaisemmin artikkelissamme painevalusta yleisesti. Vakuumivalu vähentää tarvetta myös viimeistelylle, sillä tehokkaamman kaasujen poistumisen takia myös tuotteen visuaalinen ja mekaaninen laatu paranevat. Myös muotin ilmanpoistokanavien portit ovat huomattavasti pienempiä vakuumivaluun sopivassa muotissa, joka tarkoittaa vähempää viimeisteltävää.

Materiaalivalinnat vaikuttavat koko valmistusprosessiin, joten suosittelemme keskustelemaan valimosi kanssa siitä, minkälainen seos sopii parhaiten juuri sinun tuotteellesi. Erilaisia materiaaliseoksia on kirjava valikoima, joista kannattaa valita sopivin tuotteen loppukäyttöympäristö ja toiminnallisuusvaatimukset huomioiden. Erilaiset seossuhteet vaikuttavat lopputuotteen ominaisuuksiin ja lopputuotteen laatuun. Esimerkiksi AlSi10Mg kestää materiaalina erinomaisesti korroosiota. AlSi9Cu3 taas on edeltäjää hieman edullisempi seos, mutta sen korroosionkesto on hieman heikompi. Tämä voi lisätä kustannuksia tuotteen viimeistelyvaiheessa.

Valitsemasi valimon asiantuntijuus vaikuttaa myös kokonaiskustannuksiin. Luonnollisesti, mitä kokeneempi ja asiantuntevampi valimo, sitä helpommin voit kumppanisi kanssa selvittää parhaimman mahdollisen valmistusprosessin tuotteellesi.

Viimeistelymenetelmävaihtoehdot Ouneva Groupissa

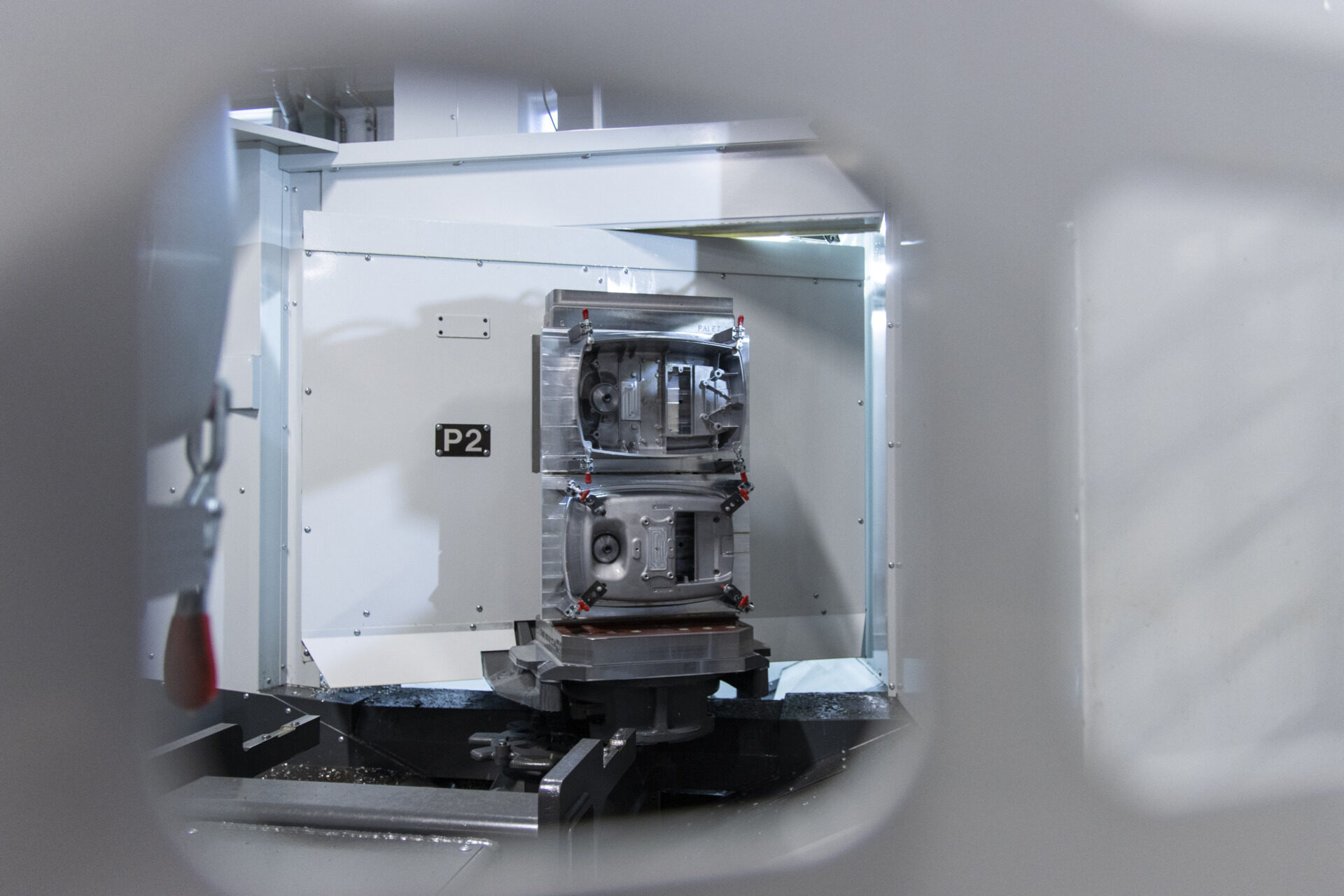

Koneistus

Koneistukseen käytämme sekä vaaka- että pystykaraisia koneistuskeskuksia. Suurivolyymisille tuotteille käytössämme on esimerkiksi 6-palettinen koneistuskeskus, jolla käsittelemme erilaisia kappaleita täysin automatisoidusti. Robotit pitävät huolen suurimmasta osasta kappaleiden käsittelystä. Painevalukappaleille tehtävät koneistukset ovat pääsääntöisesti porausta, kierrotusta ja tasojen plaanausta. Konekantamme on moderni ja ammattilaisemme reagoivat nopeasti asiakkaidemme tuotteiden vaatimuksiin.

Hionta

Hiontaa painevalukappaleille tehdään pääsääntöisesti ennen maalausta, jolloin saadaan tuotteelle siistein mahdollinen visuaalinen pinta, joka myös edistää maalin tarttumista. Robotisoidut hiontasolut tuovat prosessiin tehokkuutta ja tasalaatuisuutta. Niiden avulla suuretkin sarjakoot käsitellään sujuvasti ja kustannustehokkaasti. Kokonaisten hiontasolujen lisäksi hiontaa voidaan toteuttaa joustavasti myös erilaisilla viimeistelytyökaluilla, kuten koneviiloilla.

Sinkopuhallus

Sinkopuhallus tapahtuu tehtaallamme kaappimallisissa singoissa, joissa käsitellään useita kappaleita kerralla. Sinkopuhalluksessa singotaan suurella nopeudella pieniä teräskuulia tai hiekkaa kappaleen pintaan, jolloin tuote saa nk. struktuuripinnan. Sinkopuhallusta käytetään painevalukappaleiden pinnan käsittelyyn ennen maalausta. Puhalluksen ansiosta maali tarttuu pintaan paremmin. Sinkopuhallus myös poistaa kappaleisiin muodostunutta pursetta ja pyöristää kevyesti myös teräviä reunoja.

Täryhionta

Täryhiontaa käytetään myös valmistelemaan kappaletta maalaukseen. Myös täryhionnassa käsitellään monta kappaletta kerrallaan, jolloin prosessi on tehokkaampi. Tehtaallamme tehdään täryhiontaa tärymaljoilla sekä ruuhimallisella täryhiontalinjalla. Syksyllä 2022 investoimme uuden ruuhimallisen linjan tehtaallemme. Täryhiontaprosessin aikana kappaleet ja hiontakivet pyörivät tärisevässä alustassa keskenään. Hiontakiviä on eri karkeuksilla ja materiaaleilla, jolloin pinnan lopputulos on joko karkeampi tai sileämpi. Täryhiontaa käytetään pinnan valmistelun lisäksi pyöristämään teräviä reunoja ja poistamaan pursetta.

Pulverimaalaus

Pulverimaalaus viimeistelee tuotteen visuaalisen ilmeen. Pulverimaalausta toteutamme kappaleesta riippuen joko automaattisilla maalauslinjoilla, tai tarvittaessa manuaalisesti maalaamalla. Maalauksen ansiosta metallin pinta kestää paremmin korroosiota ja kulumista. Painevaletuille kappaleille käytössämme on optimaaliset aluskäsittelyaineet, sekä itse maalausprosessissa käytettävät muovijauheet. Kysy lisää, jos et ole varma, mikä sopii tuotteellesi parhaiten! Jos kappaletta ei tarvitse maalata, mutta pintaa halutaan suojata oksidoitumiselta, pelkkä aluskäsittelyaineella käsittely voi olla paras vaihtoehto. Tällöin käytetään joko Bonderitea tai Surtecia, jotka molemmat suojaavat tehokkaasti korroosiolta, mutta eivät muuta pinnan ulkonäköä merkittävästi.

Anodisointi ja muut vaihtoehdot

Teemme myös painevalutuotteille erikoisempia pinnoituksia, kuten anodisointia sekä passivointia ja niklausta sinkkikappaleille. Anodisointi alumiinikappaleille tehdään korroosionkestävyyden vahvistamiseksi, jolloin tuote myös saa siistin ulkopinnan ja kestää kulumista paremmin. Anodisointi toimii myös sähköisenä eristeenä. Anodisointia voidaan käyttää myös aluskäsittelynä ennen pulverimaalausta, sillä se tarjoaa hyvän tarttuvuuden maalille sekä suojaa korroosiolta samanaikaisesti. Passivointi ja niklaus sinkkikappaleille taas toimivat myös korroosiosuojana ja tarjoavat näyttävän ulkopinnan. Erilaiset pintakäsittelyt toteutetaan automatisoidulla pintakäsittelylinjallamme. Parhaan pintakäsittelyvaihtoehdon valinnassa avustamme mielellämme. Tuotteen loppukäyttöympäristön vaatimukset tulee ottaa valinnassa huomioon.

Pursotukset kuuluvat myös tarjoamiimme vaihtoehtoihin. Pursotuksia voidaan tehdä joko tietyn kosteus- tai pölysuojauksen saavuttamiseksi tai EMI-tiivisteenä, jolloin kappaleiden välille tehdään hyvä sähkönjohtavuus sekä häiriösuojaus. Tiiveysluokitus voidaan saada esimerkiksi IP65-luokkaan asti.

Lopuksi

Painevalutuotteiden jälkikäsittelyssä vaihtoehtoja on monia. Kustannuksien hallitsemiseksi viimeistely- ja jatkojalostustarpeet tulee ottaa jo suunnitteluvaiheessa huomioon, jolloin erilaisten toimenpiteiden määrä ja tehokkuus saadaan optimoitua sopivaksi tuotteellesi. Automatisoidut prosessit ja valimon asiantuntijuus ovat tärkeitä asioita, joita kumppanin valinnassa kannattaa pitää mielessä. Avustamme sinua löytämään parhaat ratkaisut!

Kysymysten herätessä palvelemme sinua mielellämme, ota yhteyttä meihin täällä!

Lisää painevalusta valmistusmenetelmänä voit lukea täältä.